7 min

7 min

L’isolation industrielle, c’est-à-dire l’isolation d’installations et de structures techniques et mécaniques, concerne généralement des installations complexes comprenant de nombreuses canalisations combinées à des réservoirs, des échangeurs de chaleur, des colonnes de distillation, des cuves, etc. Traditionnellement pratiquée pour assurer l’efficacité des processus et préserver la sécurité (les températures des process chauds ou très chauds pouvant dépasser 600°C voire plus de 1 000°C), une meilleure isolation est aussi stratégique pour les industriels de la construction souhaitant diminuer leurs dépenses énergétiques et réduire leurs émissions de CO2.

Le constat : de grandes marges de progrès existent

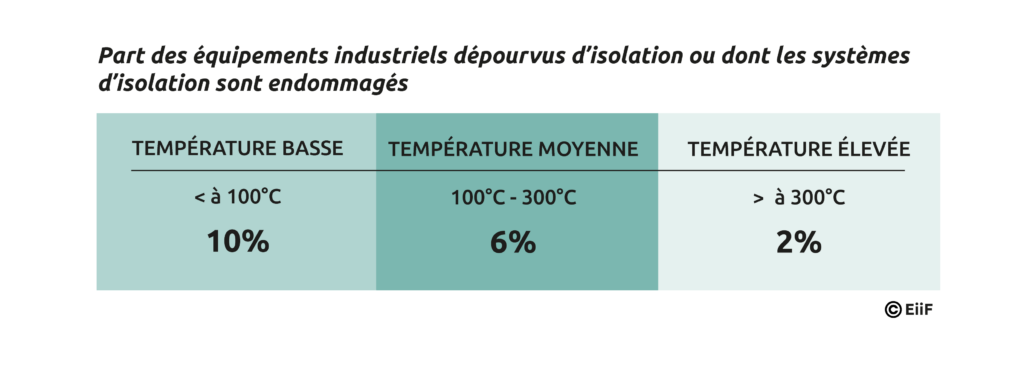

Dans un livre blanc publié en juillet 2024, la Fondation européenne pour l’isolation industrielle (European Industrial Insulation Foundation – EiiF), constate que le niveau d’efficacité énergétique des systèmes d’isolation des installations industrielles est faible. Presque tous les audits thermiques identifient des composants non isolés, comme par exemple les vannes, un élément névralgique dans une canalisation. L’EiiF précise qu’il y a « un potentiel d’économies à réaliser dans toutes les régions, dans tous les secteurs, pour tous les équipements et à toutes les températures de fonctionnement ».

Parfois, la mise en œuvre pour renforcer de l’isolation peut s’avérer complexe en raison de l’encapsulation des éléments concernés. Les industriels doivent alors saisir les opportunités de renouvellement d’équipements ou de maintenance lourde et prendre en compte l’impératif de performance thermique dès la conception d’installations nouvelles.

Comment évalue-t-on les besoins en isolation industrielle ?

Pour évaluer les performances des dispositifs d’isolation, l’EiiF a développé la méthode Tipcheck, l’acronyme de « Thermal Insulation Performance Check ». Plus de 3 000 « audits Tipcheck » ont été réalisés depuis 2010. Selon l’EiiF, trois clients sur quatre investissent à la suite d’audits, ce qui a déjà permis de générer de manière cumulée une réduction des dépenses d’énergie de 4 TWh et une diminution des émissions de CO2 de 1 Mt.

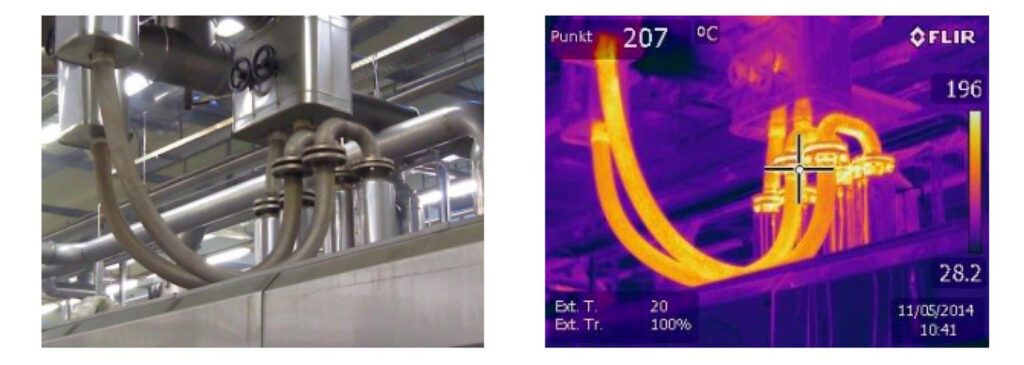

Concrètement, les surfaces concernées sont identifiées à l’aide notamment de caméras thermiques et les pertes annuelles estimées grâce à un outil d’analyse thermique standardisé. Tuyauteries, vannes, réservoirs, chaudières, échangeurs de chaleur, cuves sont autant d’équipements dont l’isolation peut être réalisée ou renforcée.

Des économies potentielles très importantes

Energie

Selon l’EiiF, le potentiel d’économies est très conséquent : la modernisation et l’optimisation des systèmes d’isolation industrielle permettraient d’économiser 14 Mtep à l’échelle européenne, l’équivalent de 160 TWh – soit la consommation annuelle d’énergie de plus de 10 millions de ménages. Ce potentiel varie bien évidemment d’une région et d’un secteur à l’autre, en raison des différences d’usage et de sources d’énergie et des profils de température. De manière générale, la mise à niveau des systèmes d’isolation peut réduire, de même source, de 78 % à 88 % les niveaux de pertes énergétiques selon le niveau de température des process (basse, moyenne et haute).

Emissions carbone

L’isolation est aussi le meilleur allié de l’industrie pour améliorer son empreinte carbone. Les besoins en énergie pour maintenir la température souhaitée des fluides et avec elle la quantité de combustible nécessaire est moindre, ce qui se traduit directement par une diminution des émissions. Des tuyaux bien isolés réduisent en outre le risque de fuites, ce qui réduit encore la consommation d’énergie et les émissions.

L’amélioration de l’isolation permettrait de réduire de 40 Mt par an les émissions de CO₂ de l’industrie de l’Union européenne

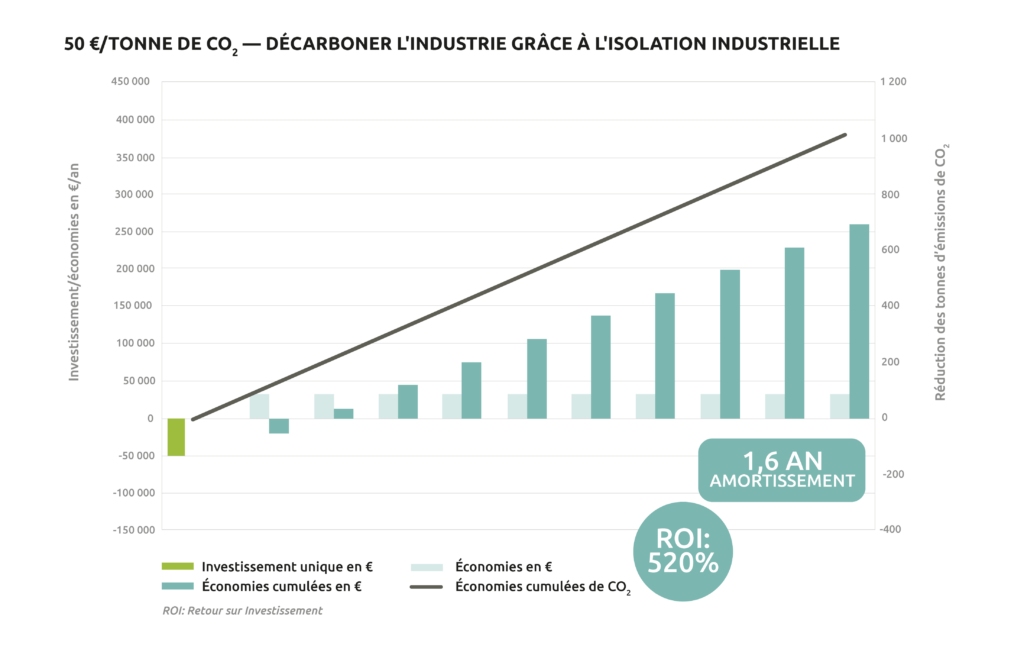

Rentabilité

Améliorer l’isolation des installations industrielles est enfin un impératif en termes de performance économique. Dans un contexte de renchérissement des coûts de l’énergie, les isolants jouent un rôle clé en réduisant ou en supprimant les pertes de chaleur, ce qui réduit les coûts d’exploitation et génère des avantages concurrentiels dans des secteurs où les marges bénéficiaires sont étroites.

L’isolation industrielle est aussi un moyen de préserver l’intégrité et la valeur des actifs industriels sur le long terme. Une mauvaise isolation peut accélérer l’usure des installations et conduire à des pannes plus fréquentes.À l’inverse, un dispositif performant prévient la corrosion, ce qui réduit les coûts de maintenance et diffère les besoins de renouvellement des équipements.

Une nouvelle norme pour accélérer la mise à niveau des industriels en Europe

Les exploitants qui n’ont pas encore passé le cap sont invités à se mettre à niveau. La toute nouvelle norme EN 17956, entrée en vigueur le 1er décembre 2024, les incite à isoler l’ensemble de leurs équipements et tuyauteries. Ce nouveau standard, qui prévaut sur toute norme nationale similaire, va constituer un jalon capital pour l’industrie.

Ce système de classification indépendant du type d’énergie employé – qui s’applique et s’appliquera aux nouvelles installations (en phase de planification), aux installations en cours de construction et aux installations existantes – facilite les comparaisons d’une installation à l’autre et fournit une méthode d’isolation et d’évaluation pour chaque type d’équipement. La Fondation européenne pour l’isolation industrielle recommande de viser au moins la classe d’efficacité énergétique C.

Lire aussi : Game of normes, les règles du jeu du bâtiment

Améliorer l’isolation thermique et l’efficience Énergétique : l’exemple de l’usine Xella aux Pays-Bas

L'usine Xella située à Landgraaf (Pays-Bas), est spécialisée dans les matériaux de construction (briques silico-calcaires, béton cellulaire) et les panneaux d'isolation minérale. Pour améliorer l’isolation thermique du site, l’accent a été mis sur plusieurs installations telles qu'un grand autoclave avec un réservoir de vapeur, un réservoir de condensation et des tuyauteries (y compris le réseau de tuyaux de vapeur). Les températures de process de ces installations varient entre 80 et 200°C.

L'installation étant complexe, le défi a consisté à optimiser les épaisseurs d'isolation, d’où le recours à un isolant plus efficace, en l’occurrence de la laine de verre en rouleaux sertis. Le site a ainsi pu réduire ses dépenses énergétiques et ses émissions de CO2 tout en bénéficiant d’une déduction fiscale (jusqu'à 45 % des coûts d'investissement). Les investissements dans les techniques d'efficacité énergétique ont généré un bénéfice moyen de 11 %.